Il caso dell’acquedotto di Bosa (Oristano)

Da anni il panorama acquedottistico nazionale è interessato da problematiche relative al cattivo stato di conservazione delle infrastrutture idrauliche preesistenti.

Se guardiamo in particolare allo stato delle grandi adduttrici, opere di fondamentale importanza strategica, la loro vetustà unitamente alla loro orografia possono aver generato nel tempo situazioni di disservizio nell’erogazione della risorsa idrica.

A queste situazioni molto spesso si aggiungono le problematiche di tipo tecnico ed economico che possono riscontrarsi nel momento in cui il gestore si trova a far fronte a condotte in cemento amianto. L’estensione delle tubazioni in cemento amianto in Italia è stimata intorno ai 125.000 km. A partire dal 1916 tubazioni in cemento amianto, con diametri in genere compresi tra 150 mm e 500 mm, furono infatti utilizzate per la costruzione delle reti idriche; il loro utilizzo, è poi continuato in maniera costante dagli anni ‘50 agli anni ‘80 per le ‘ottimali’ proprietà: ancora non si era a conoscenza della pericolosità delle fibre di asbesto.

Volendo inserire all’interno di questo contesto l’impiego delle ‘tecnologie trenchless’, spesso si è parlato di un loro utilizzo per il superamento di singole criticità nell’ambito di progetti di riqualificazione di reti idriche su larga scala (pensiamo per esempio a reti che attraversano vie di comunicazione).

L’uso esteso delle tecnologie trenchless nel corso della esecuzione di un progetto di riqualificazione idrica su larga scala non è mai stato messo in discussione.

La committente Abbanoa Spa, gestore unico del servizio idrico integrato della regione Sardegna, ha saputo cogliere tale opportunità occupandosi della riabilitazione, mediante tecniche senza scavo, di 6 km di adduttrice idrica DN500 in cemento amianto sita in località Bosa (OR).

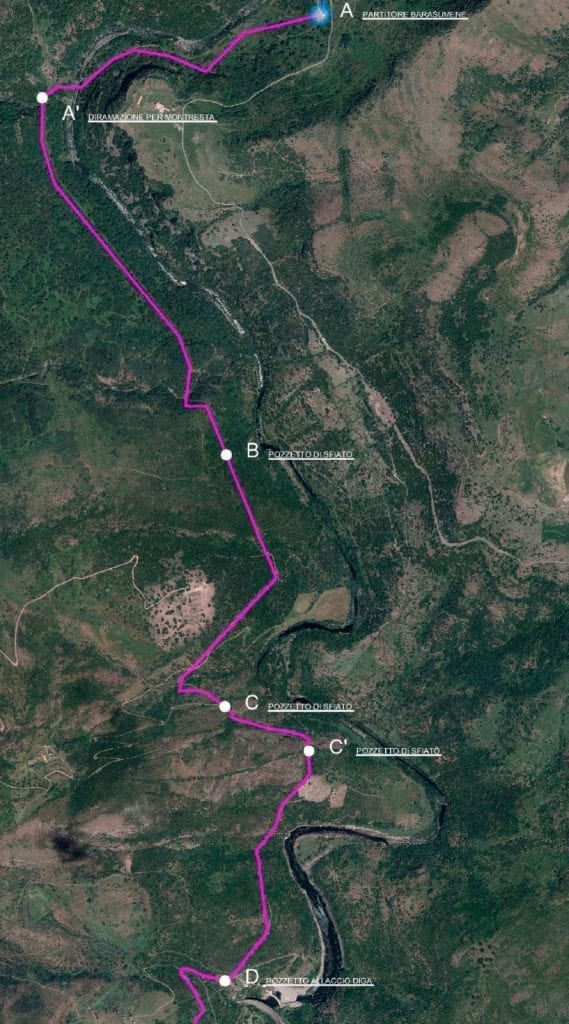

Il rinnovamento, svolto nell’ambito del piano di interventi denominato “Riqualificazione del sistema di approvvigionamento idrico della città di Bosa”, ha interessato un’adduttrice che si sviluppa per una lunghezza di 11 km con condotte in cemento amianto del diametro 500 mm nel tratto compreso tra le località Barasumene e Monte Contra. La vetustà dell’opera idraulica, il cui progetto esecutivo reca come intestazione “Cassa del Mezzogiorno”, registrava frequenti rotture che comportavano perdite idriche e conseguenti periodi di sospensione dell’erogazione al fine di permettere l’esecuzione di interventi di riparazione. Nello specifico, il tratto di adduttrice che è stato oggetto di riabilitazione con tecniche senza scavo, operata con successo dalla divisione trenchless dell’impresa Benassi Srl, è risultato quello sito più a monte, compreso tra il partitore di Barasumene e la diga di Montecrispu, per una lunghezza complessiva oltre 6 km, all’interno di zone protette da vincoli ambientali (zone SIC e ZPS della valle del Temo) prive di viabilità pubblica di accesso. È stata determinante nella scelta di intervento con tecnologie no-dig, l’orografia della valle del Temo, lungo la quale si snoda il tracciato, capace di rendere difficoltose le operazioni di riparazione e praticamente impossibile la pianificazione di un intervento di manutenzione con tecniche tradizionali. Oltre a questo, la presenza lungo il tracciato di molti pozzetti con punti di sfiato e di scarico dell’opera idraulica, ha permesso di intervenire sfruttando tali punti di accesso alla condotta, eliminando del tutto la necessità di ricorrere all’esecuzione di scavi puntuali.

Il tratto di adduttrice compreso tra Barasumene e Monte Contra costituisce il ramo di acquedotto che alimenta Bosa e Bosa Marina e le località a mare di Porto Alabe, Santa Maria del Mare, Sa Lumenera e Villaggio Turas, pertanto volendo procedere a un esteso intervento di riabilitazione si rendeva necessario lo studio, l’organizzazione e la predisposizione di un opportuno sistema di bypass che permettesse di garantire l’approvvigionamento idrico a tali aree per tutta la durata delle lavorazioni.

Nelle condizioni appena descritte, sebbene anche il solo pensiero di procedere con tecniche tradizionali fosse considerato impossibile, la programmazione di un intervento con tecniche trenchless si presentava comunque ardua. L’ardita opera è stata portata a termine con efficienza e slancio dalla divisione trenchless dell’impresa Benassi Srl, cui elevato grado di specializzazione ha reso possibile l’ottenimento di un risultato finale di caratteristiche qualitative senza precedenti.

La tecnologia

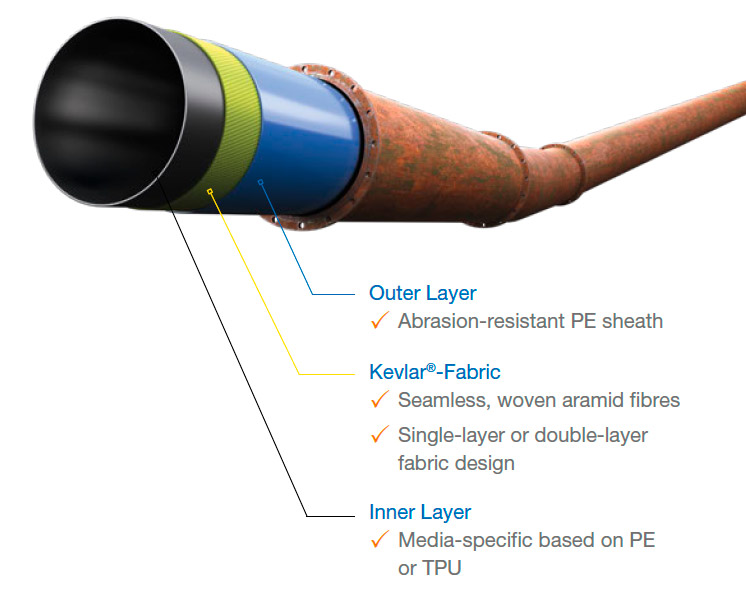

La tecnologia d’intervento senza scavo scelta dalla committenza è stata la ‘tecnologia hose lining’, la quale si compone dell’impiego di una manichetta armata flessibile multistrato, con caratteristica unica nel suo genere di uno strato intermedio di rinforzo interamente realizzato in Kevlar®, fibra sintetica aramidica che permette di raggiungere elevate pressioni di esercizio, garantite nel tempo, e pezzi speciali appositamente sviluppati per ancorare il tubolare alle estremità delle tratte risanate denominati connettori.

La manichetta armata risulta autoportante, ovvero in grado di assorbire per intero la pressione interna del fluido trasportato non andando in aderenza con il tubo, lasciando un interstizio (anular gap). Nella Figura 4 sono schematicamente indicati i tre diversi strati di cui la manichetta risulta essere costituita.

Lo strato esterno che protegge il nucleo interno portante in Kevlar® durante il processo di installazione, indipendentemente dal tipo di fluido trasportato, è realizzato in polietilene resistente all’abrasione (PE). La struttura del nucleo centrale è costituita da uno strato di Kevlar® senza cuciture. Il tessuto aramidico assorbe la forza di trazione durante l’inserimento della manichetta armata e l’intera pressione di esercizio. Il rivestimento interno previsto per il trasporto di acqua potabile risulta costituito da polietilene PE idoneo al contatto con acqua per uso potabile secondo DM 174 del 2004. La flessibilità della manichetta armata consente un trasporto compatto di migliaia di metri di tubolare avvolto su telai bobina e permette l’inserimento all’interno della tubazione ospite per mezzo del traino mediante argano idraulico, anche in presenza di tratti in curva.

La seconda parte che compone la ‘tecnologia hose lining’ è rappresentata da pezzi speciali terminali appositamente sviluppati. I connettori per medie pressioni sono costituiti da un’anima interna profilata e da un manicotto esterno contenente un anello metallico deformabile di confinamento. Durante l’installazione, una resina bicomponente iniettata attraverso una valvola posta sul manicotto esterno, forza l’anello metallico e di conseguenza il tubolare nella sagoma del nucleo interno. Dopo un tempo di indurimento di almeno 12 ore a 20° C, la connessione è permanente e presenta un’elevata resistenza alla trazione. Ogni estremità dei connettori è dotata di una flangia standard per il ricollegamento al tubo ospite o per l’inserimento di un pezzo speciale. Inoltre, il sistema consente sempre di fornire soluzioni personalizzate per applicazioni speciali, come nel caso di Bosa in cui è stata prevista, ai fini della necessità di inserire ciascun connettore all’interno dei pozzetti esistenti, la configurazione per l’ancoraggio alla parete del pozzetto tramite tasselli.

L’intervento

Ai fini di ottenere il minor impatto sulla condotta e sugli assetti vegetazionali, l’impresa esecutrice ha proceduto a operare direttamente e unicamente in corrispondenza dei tratti di condotta presenti all’interno delle camerette esistenti, previa rimozione delle relative solette, raggiunti mediante la creazione di piste di accesso ottenute attraverso l’allargamento dei sentieri esistenti.

Una volta ottenute le condizioni di accesso necessarie, ai fini di ottimizzare al massimo livello l’esecuzione delle lavorazioni e di minimizzare la messa fuori esercizio della condotta, è stata affrontata una precisa organizzazione delle fasi d’intervento:

- predisposizione del bypass

- sezionamento della condotta all’interno delle camerette

- operazioni di videoispezione preliminare

- inserimento del tubolare e montaggio dei connettori

- inserimento dei pezzi speciali

- collaudo e rimessa in esercizio

- svuotamento e rimozione del bypass.

La particolare ed efficiente impostazione del bypass messa a punto dall’impresa esecutrice, ha permesso di portare a compimento l’intervento mediante una triplice successione delle fasi sopradescritte.

Il bypass è stato realizzato prevedendo sempre l’impiego di una manichetta armata come tubolare autoportante, sfruttando la sua elevata flessibilità nelle ardue condizioni logistiche di lavoro.

L’assetto del bypass, considerante l’impiego di circa 1000 m di manichetta armata DN400 e 1300 m di manichetta armata DN350, ha permesso di operare in 3 step su tratti di condotta fuori esercizio di lunghezza pari a 2 km, ed è stato idraulicamente verificato dai tecnici della divisione trenchless Benassi considerando come obiettivo garantire al partitore di Monte Contra un valore di carico idraulico superiore, o uguale, a quello minimo che si sarebbe ottenuto prendendo in considerazione la soluzione originaria prevista da progetto esecutivo, che prevedeva la messa fuori esercizio, la stesa e la preparazione di 11 bypass realizzati con 1000 m di manichetta armata DN300.

Al fine di ottenere una funzionalità/praticità ottimale nell’utilizzo del sistema di bypass, i tecnici della divisione trenchless Benassi hanno optato per una fornitura in sezioni aventi lunghezza media pari a 255 m, già provviste dei connettori flangiati di estremità (per un totale di 9 sezioni: 4 DN400 e 5 DN350), ciascuna su bobine in acciaio di 2 m di larghezza. Per procedere alla posa in opera proteggendo quanto più possibile il materiale dall’usura, riducendo al minimo lo stress arrecato in fase di stesa, si è utilizzato un avvolgitore idraulico progettato e fabbricato su misura, trainato lungo la pista per mezzo di un escavatore.

Una volta predisposto il bypass e ultimato lo svuotamento della condotta, si è proceduto allo smontaggio dei pezzi speciali presenti all’interno di tutti i pozzetti intermedi alla porzione bypassata e al taglio, con idonee attrezzature, della tubazione in ingresso e in uscita dai pozzetti lungo la linea, eseguita a filo della parete in calcestruzzo. L’attività successiva è stata l’esecuzione, da pozzetto a pozzetto, di una videoispezione preliminare tesa ad accertare su ogni tratto l’assenza di condizioni non idonee all’inserimento della manichetta armata (presenza di ostacoli interni, etc.).

Una volta accertata la condizione idonea in tutte le tratte comprese tra le due sezioni di bypass, si è proceduto all’inserimento della manichetta armata e alla installazione dei relativi connettori all’interno di ogni pozzetto intermedio. L’elevata specializzazione del personale unitamente alla qualità delle performanti attrezzature impiegate dalla divisione trenchless dell’impresa Benassi, hanno consentito l’esecuzione di singoli inserimenti di lunghezza pari a 1 km. Preliminarmente a ogni inserimento, è stata condotta una verifica di fattibilità da parte dei tecnici dell’impresa prendendo in considerazione la forza di attrito sviluppata lungo il percorso e l’attrito in curva.

Procedendo in questo modo è stato possibile garantire la massima cura alle caratteristiche del materiale, sfruttandone le prestazioni legate all’elevata resistenza a trazione, e anche ottimizzare la logistica.

Visto il tipo di materiale costituente la condotta ospite, particolare cura è stata data alla pianificazione di operazioni su tratti interrati di condotta, svolte da personale debitamente formato, nonché alla limitazione per non dire azzeramento della dispersione di fibre di asbesto nel corso di tutte le fasi di risanamento con tecnologie no-dig. L’impresa esecutrice, iscritta all’Albo Nazionale Gestori Ambientali – categoria 10 A classe E garantendo nell’ambito della lavorazione e dello smaltimento di eventuali manufatti in fibrocemento la predisposizione preventiva di un piano gestione e smaltimento per il cantiere in oggetto e un intervento in tempo zero, ha messo a diposizione un’attrezzatura unica nel suo genere che permette di prevenire il rischio di dispersione di fibre di asbesto causate dallo strisciamento del cavo dell’argano sulle pareti della condotta durante l’inserimento della manichetta armata. L’attrezzatura in questione consiste in un impianto di depurazione mobile che realizza la bonifica del cavo immediatamente all’uscita dell’estremità del tratto in fase di risanamento.

Terminata la fase di inserimento della manichetta e la successiva installazione dei connettori all’interno di tutti i pozzetti del tratto, si è proceduto a installare in serie tutti i nuovi pezzi speciali posti all’interno delle camerette ultimate. Ai fini di garantire un elevata qualità dell’installazione, anche dal punto di vista dei pezzi speciali, sono stato installati saracinesche e sfiati in ghisa sferoidale prodotti dalla società tedesca VAG®, giunti di tipo Viking Johnson®, misuratori di portata Endress+Hauser® della linea Proline Promag 400® e pezzi speciali di collegamento in acciaio INOX AISI 304.

Al termine delle attività di risanamento, all’interno delle sezioni di estremità del bypass, è stato realizzato il collaudo del tratto di condotta risanata e, successivamente, il ricollegamento al resto della linea.

Svuotato il bypass a seguito della rimessa in esercizio del tratto di condotta riabilitata, si procedeva infine al suo riavvolgimento per la successiva nuova stesa interessante i successivi 2 km di condotta da riabilitare.

Ogni intervento di relining è un intervento a sé stante e va interpretato singolarmente: lavorando sull’esistente ogni volta ci si trova ad operare in condizioni differenti, la divisione trenchless della società Benassi Srl, specializzata nella riabilitazione di condotte idriche con tecnologia hose lining ha sviluppato al suo interno una procedura dedicata per la riabilitazione con queste tecnologie di condotte in cemento amianto formando personale e creando attrezzature dedicate a questo tipo di soluzione, uniche nel loro genere.

Nel caso di un intervento su larga scala come quello di Bosa tale condizione si trova amplificata sui 6 km di estensione della rete da riabilitare, di conseguenza ogni operazione svolta su ognuna delle tratte risanate ha condotto ad uno studio particolare correlato alle problematiche della tratta stessa. La divisione trenchless della società Benassi Srl è in grado di analizzare in toto l’esecuzione di progetti complessi come quello dei 6 km di Bosa, partendo dalla progettazione e dall’analisi delle problematiche di cantiere per la loro successiva risoluzione garantendo nella realizzazione di un intervento di questo genere la differenza rispetto a qualsiasi installazione standard.